12 Histoires vraies avec des rebondissements qui pourraient inspirer des scénarios de films

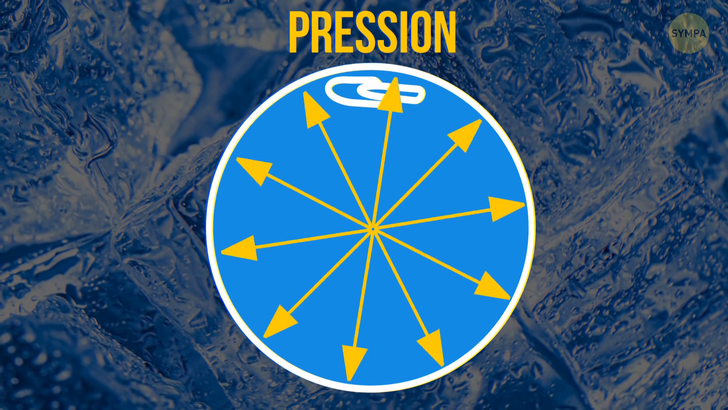

Cola, Fanta, Sprite, n’importe quelle boisson énergétique... Presque toutes les canettes en aluminium ont la même forme cylindrique. Tu t’es déjà demandé pourquoi ? Imagine que tu sois le fabricant d’une boisson et que tu doives trouver la forme de canette la plus efficace. Tu veux qu’elle soit la plus pratique pour le consommateur, mais tu veux aussi utiliser le moins de matériau possible et t’assurer qu’elle exploite l’espace de manière judicieuse. L’une des meilleures options serait de faire de la canette une sphère. Pour créer une telle canette, tu auras besoin d’une quantité minimale de matériau. Un autre avantage est qu’il n’y a pas d’angles, de sorte que la pression sera la même en tout point du conteneur. Il n’y a pas de points faibles, et la canette résistera à une forte pression.

Cela semble bien, mais il y a quelques petits soucis. D’abord, une sphère ne peut pas rester immobile. Elle va rouler sur la table, et ce n’est pas du tout pratique. Mais même si tu rends le fond plat pour qu’elle puisse tenir debout, il y a un autre problème. Imagine que tu emballes toutes les canettes produites dans une boîte pour les transporter. Même si tu places les canettes de la manière la plus efficace possible, seulement 74 % de l’espace à l’intérieur de la boîte sera utilisé. Le reste sera un vide. Un peu comme dans ma tête. Il en va de même pour les étagères des magasins : tu peux exposer beaucoup moins de produits d’une telle forme. La sphère est donc vraiment inefficace lorsqu’il s’agit de stocker des liquides.

D’autres idées ? La forme la plus efficace pour le stockage et l’exposition est un pavé droit, ou parallélépipède rectangle. Ces cannettes occuperont 100 % de l’espace lorsqu’elles seront emballées ou exposées. De plus, le fond est plat, donc tient très bien debout. Le problème est que cette forme présente de nombreux points faibles : les bords. Ils peuvent se rompre sous l’effet de la pression interne ou si une canette tombe. Les ingénieurs ont trouvé une solution intermédiaire entre ces deux options : une forme cylindrique. Elle est proche de la forme du pavé droit en termes d’efficacité de l’emballage : elle occupe jusqu’à 91 % de l’espace. En même temps, elle ne présente pas de points faibles, un peu comme une boîte sphérique, car il n’y a pas d’arêtes. Le choix était donc évident, et la plupart des fabricants l’ont compris.

Tu veux savoir comment une canette est fabriquée ? Au début, elle ressemble à ceci : un simple disque d’aluminium. Celui-ci est beaucoup plus épais que la canette finale, mais c’est parce que c’est tout le matériau dont on a besoin pour fabriquer une canette. Le disque est placé entre deux disques en forme de beignets avec un trou au milieu. Ensuite, un poinçon de précision à tête cylindrique l’enfonce, transformant le disque en un petit gobelet. Ce gobelet est encore légèrement plus grand que la canette finale et est aussi beaucoup plus court. Il y a donc encore quelques étapes à franchir. Tu prends donc le gobelet et tu poinçonnes un diamètre plus petit. Ensuite, le poinçon presse à nouveau le gobelet.

Maintenant, le gobelet a un diamètre plus petit et est déjà un peu plus haut. Encore un petit effort, et c’est le diamètre dont tu as besoin ! Mais il est encore trop court. L’étape suivante consiste à rendre les parois un peu plus fines. L’aluminium supplémentaire des côtés va augmenter la hauteur du gobelet. Donc, un autre coup de poinçon pousse le gobelet à travers l’anneau et ses parois deviennent plus fines et plus hautes. Ensuite, il faut faire un dôme au fond du gobelet. Le poinçon pousse la tasse sur un outil de dômage. Le poinçon lui-même a une indentation concave correspondante. Ainsi, lorsqu’on le presse, le fond du gobelet se déforme pour aboutir à un dôme.

Tu as besoin de ce dôme pour plus d’efficacité. Un fond bombé nécessite moins de matériau qu’un fond plat. Il est également plus résistant à la pression. Cette forme permet de transformer une partie de la pression verticale en pression horizontale, et c’est ainsi que le dôme peut résister à une plus grande pression qu’une surface plate. Pour t’assurer que la pression est toujours présente, essaie de presser une canette vide. C’est assez facile. Maintenant, essaie de presser une canette pleine. C’est beaucoup plus difficile. C’est parce qu’il y a une pression interne qui pousse également l’extérieur. Elle résiste également à ta force de pression. Revenons à la canette. Après toutes ces déformations, les bords d’une canette sont ondulés et irréguliers. Eh bien, coupons-en quelques-uns pour qu’ils soient beaux et réguliers. Il est temps d’imprimer le design extérieur, et la canette est quasi prête.

La plupart d’entre elles ont ce goulot rétréci. Pour les fabriquer, tu dois insérer une matrice interne d’un diamètre inférieur à celui de la canette dans le corps de celle-ci, puis presser une matrice externe autour de l’extérieur. Cette opération doit se répéter plusieurs fois, pour s’assurer qu’il n’y a pas de plis qui se créent en cours de route. Ensuite, il faut ajouter le couvercle supérieur, et voilà — ta canette est prête ! Continuons. Une idée de ce que c’est ? C’est une future bouteille en plastique ! Elles sont faites de flocons de plastique appelés PET. Ils sont généralement mélangés avec des flocons de plastique recyclé. Tu ne peux pas fabriquer une bouteille uniquement à partir de plastique recyclé, car elle perdrait ses importantes propriétés physiques.

Ce mélange passe dans une machine à injection, qui le chauffe et fait fondre les flocons en un liquide épais. Ensuite, une autre machine pousse le liquide dans un petit moule de forme cylindrique avec un système de refroidissement, et les choses durcissent immédiatement. Tu obtiens ainsi ces tubes en plastique transparent dur. Ensuite, ils passent dans une autre machine qui les chauffe un peu, juste assez pour les étirer. Ils insèrent la préforme dans un moule d’une forme particulière — la forme d’une future bouteille. Ensuite, l’air sort à haute pression pour étirer cette préforme dans la forme requise. Il refroidit ensuite immédiatement le plastique pour fixer sa forme définitive.

Les bouteilles en plastique ont un fond presque plat, à l’exception d’un petit pli. Ce n’est pas dû au hasard. Le problème est que la bouteille aura toujours un pli vers l’extérieur au fond, qui la rendra instable. Pour éviter cela, on pousse aussi un peu d’air du fond vers l’intérieur, ce qui crée ce petit creux à la base de la bouteille. Et voilà la bouteille terminée. On fabrique les pots de beurre de cacahuète et de miel de la même façon. Les formes des moules peuvent être différentes, et tu peux créer la forme que tu veux à partir de ces préformes. Les bouteilles en plastique pour boissons gazeuses ont cinq bosses sur le fond. Les fonds plats sont courants, car il faut moins de plastique pour les produire. Mais les boissons gazeuses et l’eau pétillante nécessitent un traitement spécial. Ces liquides ont une pression interne — tu sais, le pétillement, qui pousse le plastique vers l’extérieur, ce qui perturbe le creux et la forme stable d’une bouteille.

Du coup, les bouteilles de soda ont une forme incurvée pour mieux résister à la pression. Compare le pliage d’une feuille de papier ordinaire à celui d’un tube de papier. Le tube aura plus de résistance. Le plastique courbé est également plus résistant à toute pression. Le verre est fabriqué à partir de plusieurs matières premières naturelles. Les principaux composants sont le sable siliceux qui représente environ 45% du mélange. Le carbonate de soude, qui représente environ 15 % du mélange, permet au sable siliceux de fondre uniformément. Le calcaire, qui représente environ 10 % du mélange, rend le verre plus durable. Pour créer une bouteille en verre, toutes les matières premières nécessaires sont mélangées, puis chauffées à une température de 1 500 °C pendant une journée entière. Une fois le tout fondu, il se transforme en une bouillie collante, qui sort d’une machine et est découpée en morceaux précis pour former une bouteille en verre.

Ensuite, chaque morceau de verre fondu entre dans le premier moule qui le transforme en une paraison — une version partiellement formée du produit final. Ensuite, chaque paraison passe dans un moule en acier qui te permet de concevoir différentes formes. Du coup, si tu veux un jour fabriquer ta propre bouteille avec des détails de design particuliers, c’est à ce stade que tu les ajoutes sur le moule. On chauffe à nouveau la paraison, et l’équipement dirige de l’air comprimé à l’intérieur, étirant le verre pour lui donner sa forme finale. Maintenant, la bouteille est presque prête. Elle passe par le feu à la sortie. Si elle est refroidie trop rapidement, la bouteille se fissure à cause du choc thermique. Oups ! Cette chute de température était bien trop rapide ! Comme quand tu essaies de verser de l’eau glacée dans un verre chauffé. Les machines refroidissent donc les bouteilles lentement, étape par étape. Puis, une fois refroidie, la bouteille est prête à être utilisée.

Les bouteilles en verre peuvent être de nombreuses couleurs différentes, mais elles sont généralement blanches, vertes ou marron. Elles obtiennent ces différentes couleurs en ajoutant divers composants au mélange primaire avant qu’il ne chauffe. Un mélange sans aucun composant supplémentaire se transformera en une bouteille ou un bocal en verre transparent. Pour rendre le verre marron, tu dois ajouter de petites quantités de fer, de soufre et de carbone au mélange de verre. Pour obtenir une bouteille verte, tu dois ajouter du fer, du chrome et du cuivre. Ajoute de l’oxyde de cobalt et du cuivre, et la bouteille deviendra bleue ! Eh bien, voilà qui était instructif !